Le processus de production de la bière s’articule autour de 2 étapes majeures.

- La première, le brassage, a lieu en brasserie : un mélange de malt, d’eau et de houblon est chauffé pour générer le moût, point de départ du flux de production,

- La seconde étape, fermentation et maturation, se déroule dans des cuves dédiées (fermenteurs et cuves de garde), dimensionnées selon les capacités de production. C’est là que le moût est transformé en bière jeune, qui entre ensuite dans un cycle de maturation défini, essentiel pour garantir la stabilité du produit fini et optimiser les délais de mise sur le marché.

Pourquoi l’ordonnancement des cuves constitue un enjeu majeur pour les brasseurs ?

La production de bière repose donc sur une série de processus précis et interconnectés. Les cuves de fermentation et de stockage jouent un rôle central pour garantir la qualité, respecter les délais et maîtriser les coûts. Pourtant, planifier leur utilisation reste complexe.

Ce court article propose de comprendre les défis spécifiques liés à l’ordonnancement des cuves dans une brasserie, et comment les surmonter grâce à des outils adaptés.

Les spécificités de la production de bière

Un cycle de production rigoureux et sensible

- Respecter des phases critiques : brassage, fermentation, maturation

- Maintenir des températures, durées et volumes précis

- Utiliser différentes cuves : brassage, fermentation, garde, transfert

Des ressources partagées à forte valeur ajoutée

- Investissement dans des cuves en inox coûteuses

- Planifier leur disponibilité avec soin

- Optimiser leur rotation pour éviter les goulets

Les 8 complexités majeures de l’ordonnancement des cuves

1. Les cuves stockent : contrairement aux machines traditionnelles, les cuves retiennent temporairement le produit. Cette particularité impose une planification dynamique selon les disponibilités amont et aval.

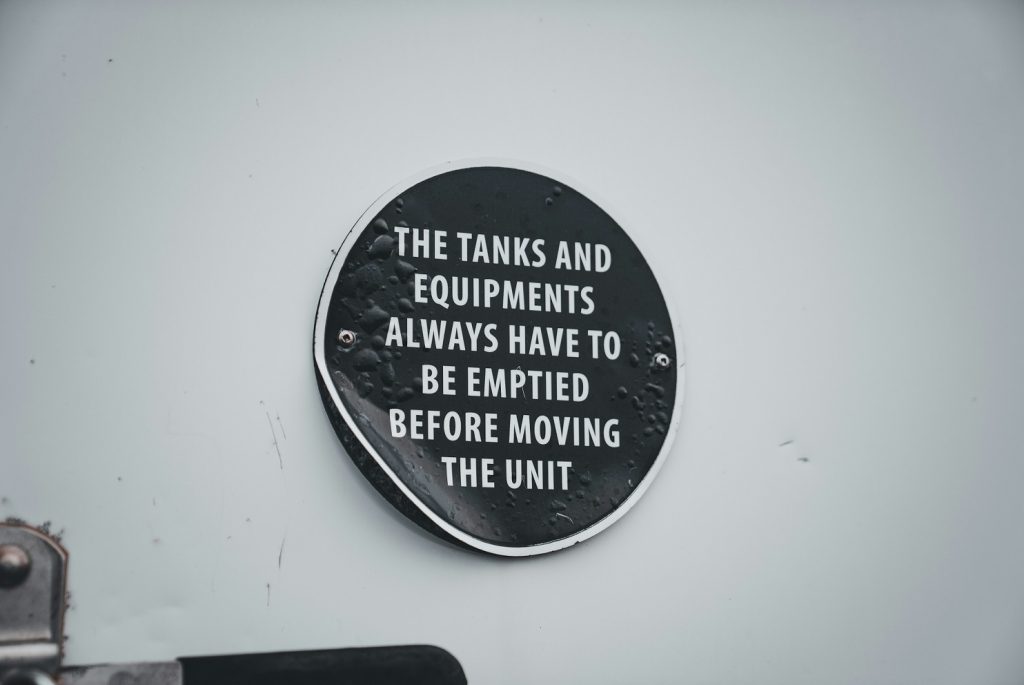

2. Une seule matière à la fois : il faut éviter de mélanger les lots : une fois un fermenteur occupé, vous devez attendre son vidage complet avant d’y introduire un nouveau produit.

3. Les cuves servent de tampons stratégiques : les cuves sont souvent utilisées pour absorber les aléas de production, comme les variations de débit ou les écarts de qualité. Cette flexibilité reste difficile à modéliser sans un outil dédié.

4. Elles sont connectées par des tuyaux : planifier les transferts en tenant compte des tuyaux partagés, des incompatibilités produits, et des débits différents selon les matières peut s’avérer fastidieux.

Nettoyage et contraintes physiques

5. Nettoyage et maintenance : passer d’une IPA à une blonde demande moins de nettoyage que l’inverse. Il faut anticiper les temps de nettoyage, qui varient selon l’ordre des produits. Ainsi, il est plus aisé de miser sur une planification basée sur les attributs (couleur, densité, lot) plutôt que sur des matrices historiques lourdes.

6. Taille variable des cuves : les lots sont ajustés selon les capacités réelles des cuves. Cela permet d’éviter les pertes d’espace et de respecter les échéances.

Caractéristiques spécifiques et transformations du produit

7. Caractéristiques variables : les brasseurs affectent les cuves selon leurs spécificités. Par exemple, certaines cuves peuvent transmettre un goût métallique ou être incompatibles avec des produits biologiques.

8. Le produit évolue dans la cuve : les changements de densité, de couleur ou de goût pendant la fermentation doivent être pris en compte. Le planning sera ajusté selon les résultats des contrôles qualité.

Limites des APS standards

Les solutions APS d’ordonnancement généralistes ont des limites :

- elles s’appuient sur des données historiques peu fiables,

- elles synchronisent mal les flux entre ressources,

- et ne gèrent pas les nettoyages complexes ou personnalisés

Critères clés pour gérer les complexités de l’ordonnancement des cuves pour les fabricants de bière

- planifier dynamiquement l’occupation des cuves,

- adapter les débits d’entrée et de sortie selon les besoins,

- optimiser le nettoyage en fonction des attributs du produit,

- respecter les contraintes de tuyauterie.

Comparatif des APS spécialisés vs APS génériques

| Fonctionnalité | APS spécialisé | APS générique |

| Cuves tampon | Gestion dynamique | Comportement figé |

| Nettoyage produit | Attributs adaptés | Comportement figé |

| Tuyauterie | Connexions produits | Ignoré |

Cas d’usage pour brasseries et exemples de gains

Les APS spécialisés de l’ordonnancement des cuves permettent généralement :

- d’augmenter de 15 % la capacité utilisée,

- réduire de 25 % les pénalités de livraison,

- diminuer jusqu’à 30 % les temps de nettoyage.

Témoignage de Duvel Moortgat

Comment Duvel Moortgat a optimisé sa production de bière grâce à l’APS Infor Production Scheduling ?

Brasseur belge, Duvel Moorgat distribue ses bières dans plus de 60 pays. Cette dimension internationale complexifie la gestion de la demande, de la production et des expéditions.

Ordonnancement des cuves : quelle intégration avec les outils existants ?

L’efficacité d’un ordonnancement de cuves dépend en grande partie de sa capacité à interagir avec les outils déjà en place dans une brasserie.

En connectant un système de planification aux ERP et outils de contrôle existants, l’on bénéficie d’une vision unifiée de sa production. Cette intégration permet de piloter les ressources en temps réel, d’anticiper les aléas et de fluidifier l’exécution sur le terrain.

Interopérabilité entre APS et ERP/SCADA

Centraliser les données notamment grâce aux connexions aux capteurs (température, densité, pression) participe de l’interopérabilité entre APS, ERP et SCADA. Cette interopérabilité optimise la planification, améliore la synchronisation des processus, garantit le temps réel et facilite votre décision, tout en renforçant la sécurité et la traçabilité.

Tirer parti d’un ERP spécialement conçu pour gérer les processus de fabrication complexes impliquant des mélanges (recettes, formulations) :

- ce type d’ERP verticalisé permet de synchroniser efficacement les recettes, les volumes de cuves et les données qualité en temps réel, offrant une visibilité complète sur les opérations de brassage. Vous pouvez ainsi planifier vos ressources avec précision, tout en respectant les contraintes de sécurité alimentaire et de traçabilité,

- en savoir plus sur l’ERP Infor Blending

Partager la publication « Complexités de l’ordonnancement des cuves pour les fabricants de bière »